Metallgjutning är en hörnsten i modern tillverkning och utgör grunden för att forma olika industrier. Denna omfattande guide fördjupar sig i olika gjutningsmetoder, avslöjar deras arbetsprinciper och undersöker de omfattande tillämpningsområdena som gör dem integrerade i produktionen.

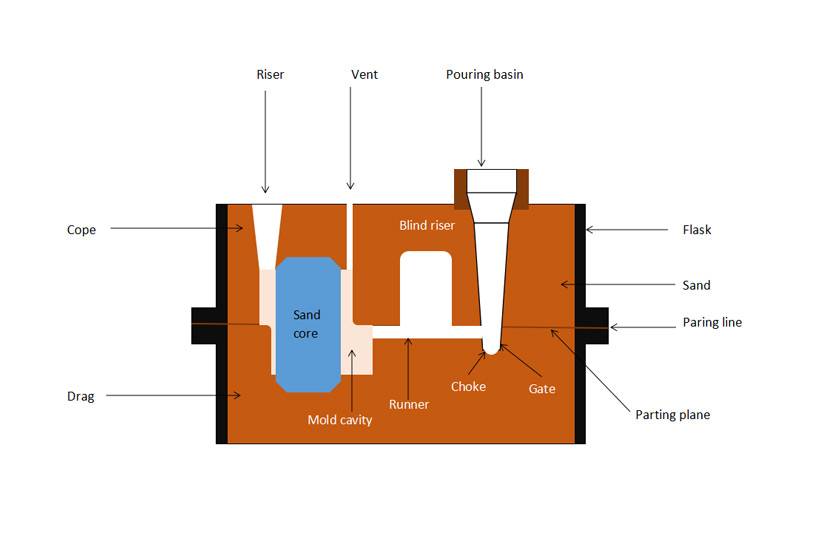

1. Sandgjutning

Arbetsprincip:

Sandgjutningens enkelhet ligger i att skapa formar av sand. Processen innebär att man formar ett mönster, sätter ihop formen och försiktigt häller smält metall i hålrummet.

Tillämpningsomfång:

Mångsidighet är kännetecknet för sandgjutning. Lämplig för järn- och icke-järnmetaller, utmärker sig i att producera komplexa former och underlättar storskaliga produktionsserier.

Fördelar:

Låg kostnad: Sand är ett rikligt och billigt material.

Mångsidighet: Lämplig för olika metaller och intrikata mönster.

Storskalig produktion: Idealisk för massproduktion.

Nackdelar:

Ytfinish: Ytfinish kan vara grov jämfört med andra metoder.

Tolerans: Toleranserna kanske inte är lika snäva som vid precisionsmetoder.

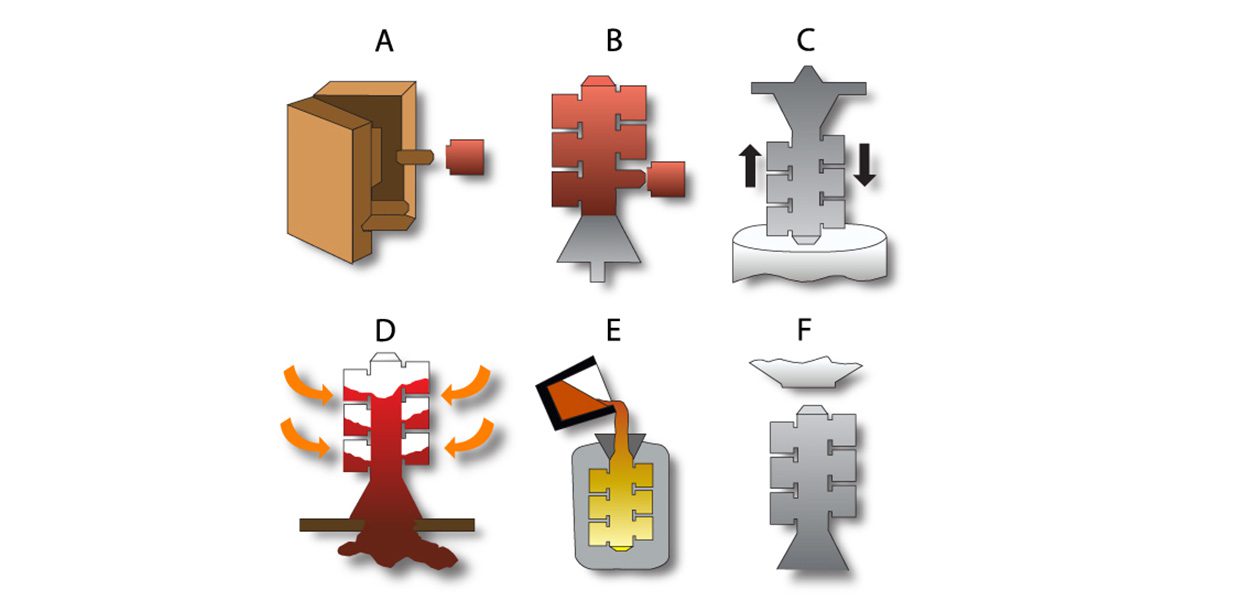

2. Investeringsgjutning

Arbetsprincip:

Investeringsgjutning, eller förlorad vaxgjutning, innebär att skapa ett vaxmönster, belägga det med ett keramiskt skal och smälta vaxet för att skapa ett hålrum för metallen.

Tillämpningsomfång:

Framträdande inom flyg- och smyckesindustrin är investeringsgjutning vördad för sin precision och förmåga att återge intrikata detaljer.

Fördelar:

Hög precision: Utmärkt för intrikata mönster och fina detaljer.

Jämn ytfinish: Producerar gjutgods med minimal efterbearbetning.

Mångsidighet: Kan gjuta olika metaller.

Nackdelar:

Kostnad: Högre kostnad jämfört med vissa andra metoder.

Produktionshastighet: Långsammare jämfört med vissa högvolymtekniker.

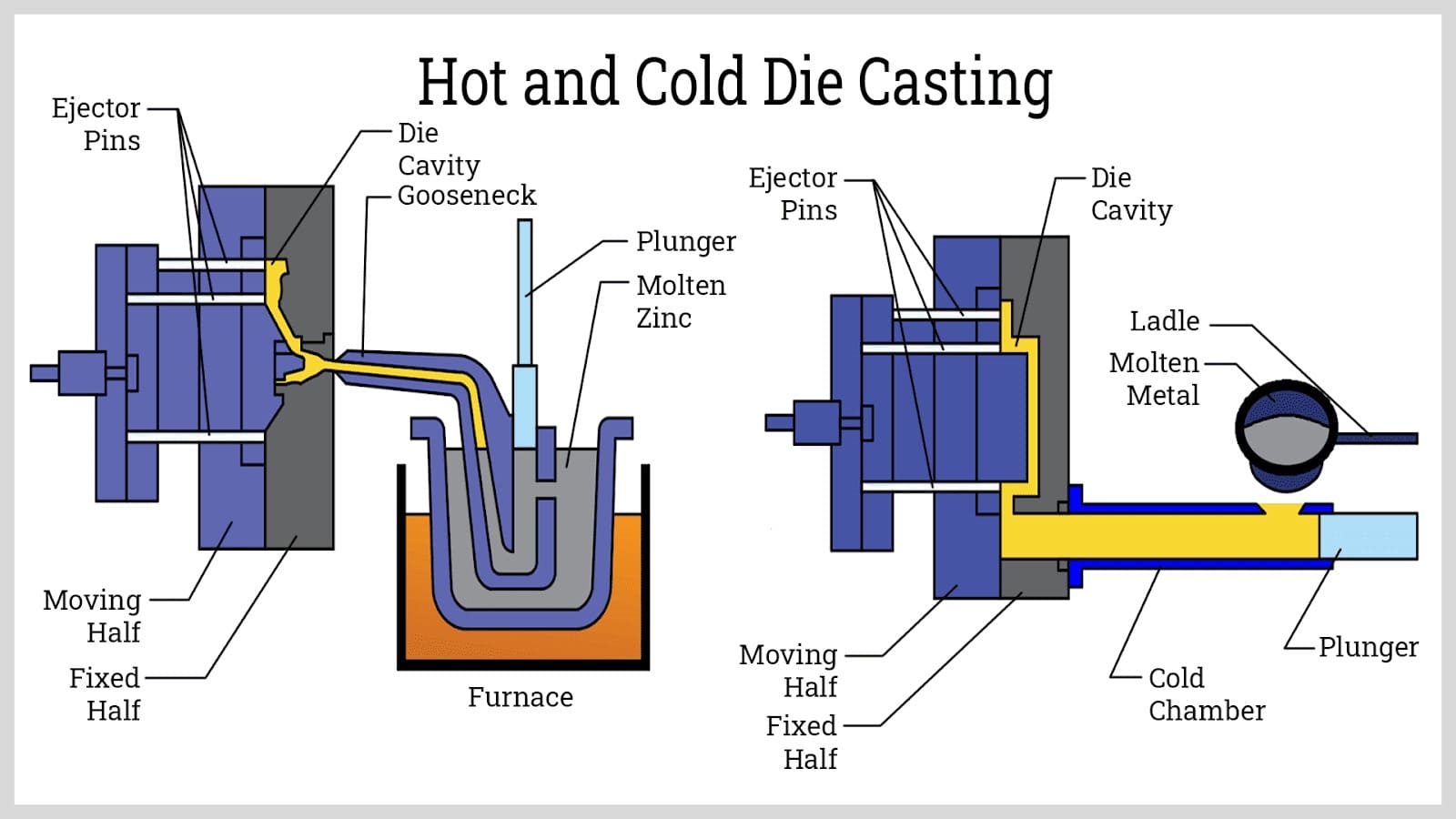

3. Formgjutning

Arbetsprincip:

Pressgjutning injicerar smält metall i en stålform vid högt tryck, vilket säkerställer snabb stelning och tillverkning av exakta delar.

Tillämpningsomfång:

Används i stor utsträckning inom fordons- och elektronikindustrin, formgjutning är idealisk för högvolymproduktion av komplexa komponenter.

Fördelar:

Hög produktionshastighet: Snabba cykeltider för massproduktion.

Komplexa former: Väl lämpade för intrikata och komplexa mönster.

Måttnoggrannhet: Hög precision och snäva toleranser.

Nackdelar:

Verktygskostnad: Initial verktygskostnad kan vara hög.

Materialbegränsningar: Begränsat till vissa typer av metaller.

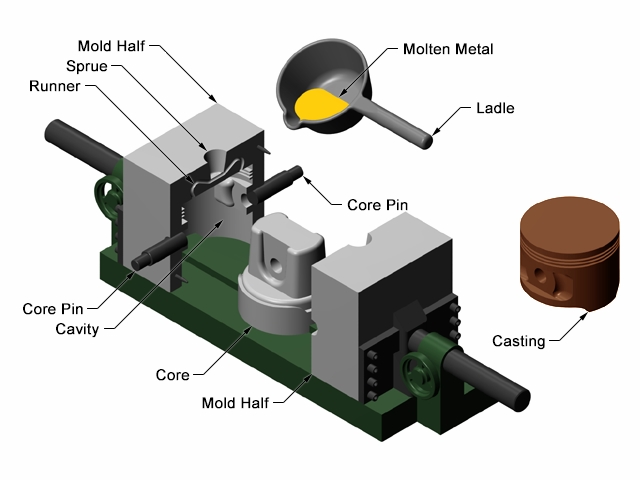

4. Permanent formgjutning

Arbetsprincip:

Permanent formgjutning använder återanvändbara metallformar och kan vara gravitation eller lågtryck, vilket ger flexibilitet i valet av teknik.

Tillämpningsomfång:

Fokuserad på dimensionsnoggrannhet används den i stor utsträckning för gjutning av aluminium och kopparlegeringar.

Fördelar:

Måttnoggrannhet: Väl lämpad för delar med snäva toleranser.

Återanvändbarhet: Formar kan användas flera gånger.

Kostnadseffektiv: Lägre verktygskostnader jämfört med vissa metoder.

Nackdelar:

Komplexitet: Begränsad till mindre komplexa konstruktioner jämfört med andra metoder.

Materialbegränsningar: Passar bäst för vissa metaller.

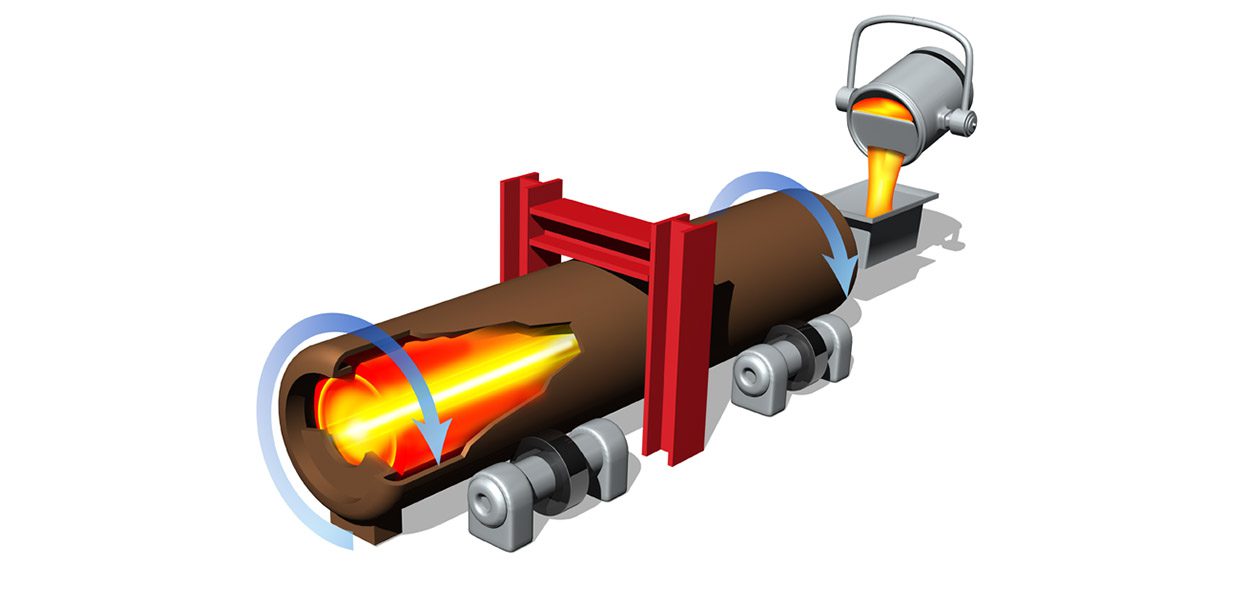

5. Centrifugalgjutning

Arbetsprincip:

Centrifugalgjutning innebär att smält metall hälls i en roterande form, vilket säkerställer jämn fördelning för cylindriska eller skivformade gjutgods.

Tillämpningsomfång:

Idealisk för att skapa homogena och defektfria gjutgods, som vanligtvis används för rör, rör och rotationssymmetriska komponenter.

Fördelar:

Kvalitet: Homogena och defektfria gjutgods.

Kostnadseffektiv: Effektiv för vissa former och storlekar.

Materialbesparingar: Minimerar materialspill.

Nackdelar:

Begränsade former: Begränsad till rotationssymmetriska delar.

Utrustningskostnad: Specialutrustning kan krävas.

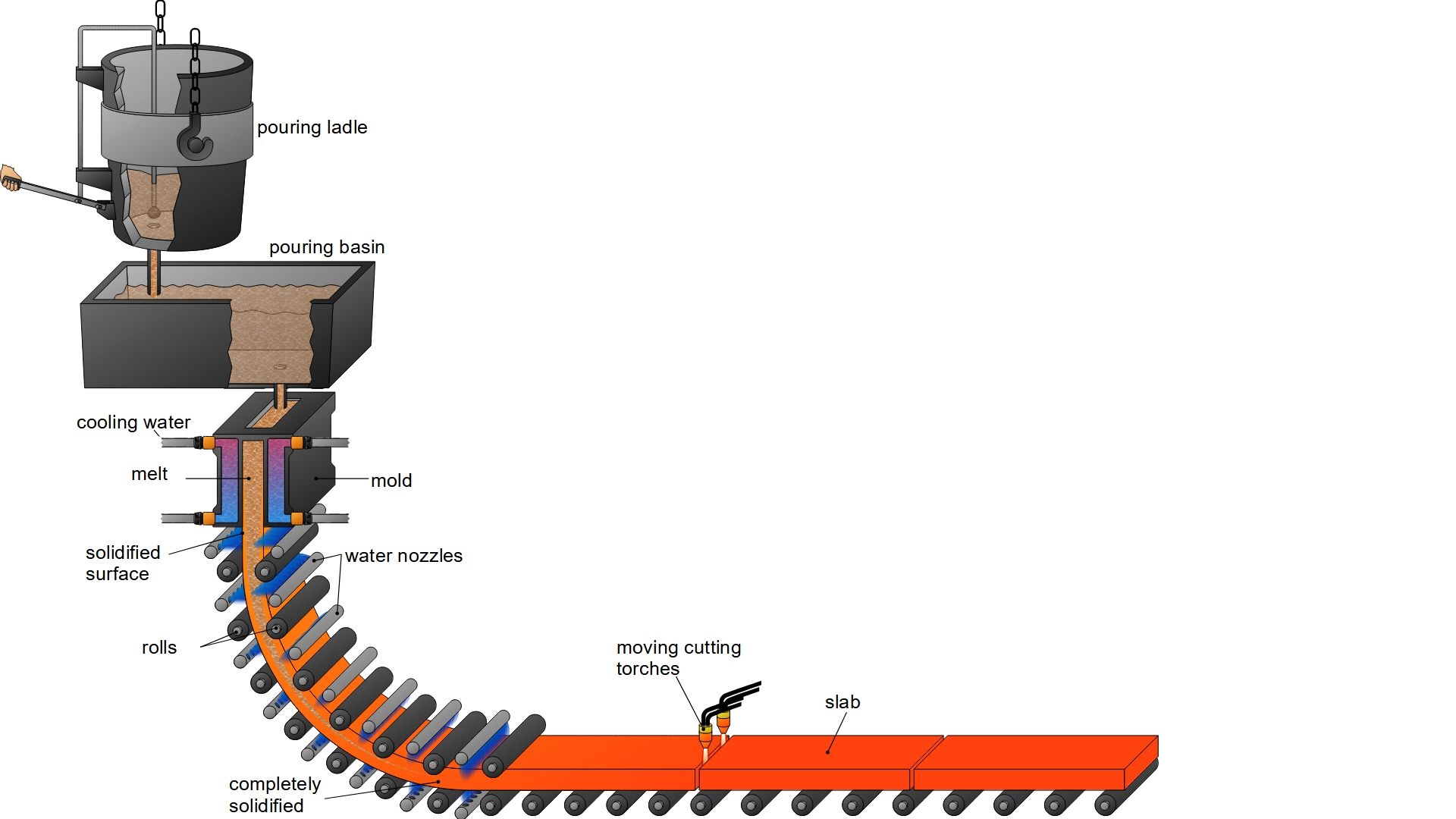

6. Kontinuerlig gjutning

Arbetsprincip:

Stränggjutning innebär kontinuerlig hällning av smält metall i vattenkylda formar, effektivt för att producera långa metallformer.

Tillämpningsomfång:

Används ofta för att producera långa metallprodukter som balkar och plattor.

Fördelar:

Effektivitet: Kontinuerlig och oavbruten produktion.

Materialbesparingar: Minimerar materialspill.

Kvalitet: Homogen struktur och förbättrade mekaniska egenskaper.

Nackdelar:

Initial installationskostnad: Hög initial investering i utrustning.

Begränsade former: Lämpar sig främst för långa former.

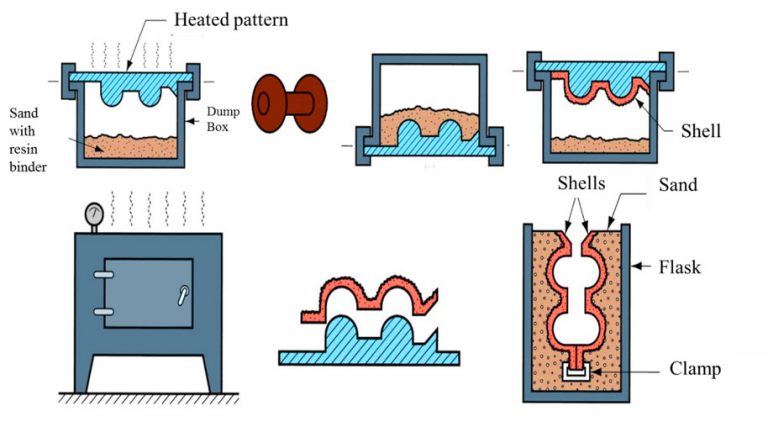

7. Skalformning

Arbetsprincip:

Skalgjutning, som liknar sandgjutning, använder hartsbelagd sand för att skapa formar. Processen går ut på att värma skalet för att bilda en robust form.

Tillämpningsomfång:

Branscher som söker högprecisionsgjutgods, såsom bil- och flygindustrin, drar nytta av skalformning.

Fördelar:

Precision: Bra måttnoggrannhet och ytfinish.

Hög produktionshastighet: Snabbare än traditionell sandgjutning.

Mångsidighet: Lämplig för en rad metaller.

Nackdelar:

Utrustningskostnad: Initial installationskostnad kan vara högre.

Materialavfall: En del materialavfall i form av skalet.

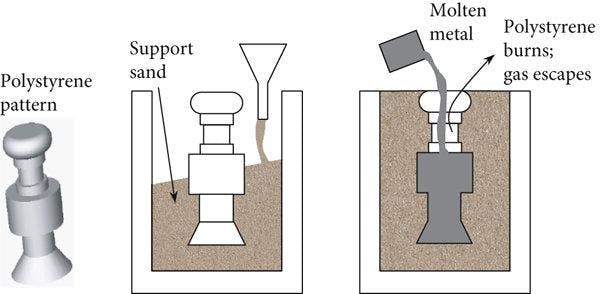

8. Lost Foam Casting

Arbetsprincip:

Förlorat skumgjutning innebär att skapa ett skummönster, belägga det med ett eldfast material och hälla smält metall för att ersätta skummet.

Tillämpningsomfång:

Idealisk för invecklade och komplexa delar, som vanligtvis används i gjuterier och biltillverkning.

Fördelar:

Komplexa former: Väl lämpade för intrikata mönster.

Reducerad bearbetning: Minimal eftergjutningsbearbetning krävs.

Mångsidighet: Kan användas för olika metaller.

Nackdelar:

Mönsterkostnad: Skummönster kan vara dyra.

Ytfinish: Får kanske inte samma ytfinish som precisionsmetoder.

9. Squeeze Casting

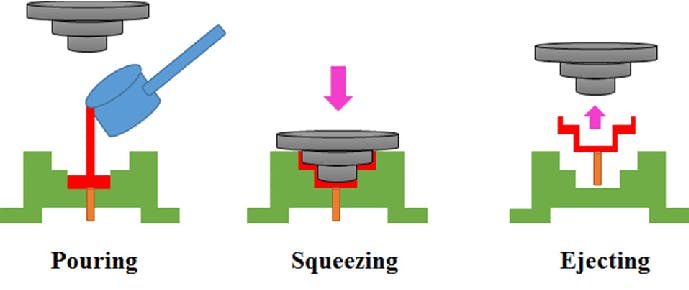

Arbetsprincip:

Pressgjutning innebär att man applicerar tryck på smält metall under stelning, vilket förbättrar gjutgodsets mekaniska egenskaper.

Tillämpningsomfång:

Branscher som kräver höghållfasta komponenter övergår till att pressa gjutning för dess förmåga att förbättra mekaniska egenskaper.

Fördelar:

Förbättrade egenskaper: Förbättrade mekaniska egenskaper.

Precision: Bra måttnoggrannhet.

Mångsidighet: Kan användas för olika legeringar.

Nackdelar:

Komplexitet: Specialiserad utrustning krävs.

Materialbegränsningar: Lämpar sig bäst för specifika legeringar.

Mångfalden av metallgjutningsmetoder säkerställer att tillverkare kan välja den mest lämpliga tekniken för deras specifika behov. Varje metod har sina unika fördelar och nackdelar, vilket gör beslutet mångfacetterat och beroende av faktorer som produktionsvolym, detaljkomplexitet och materialkrav. I takt med att tekniken går framåt fortsätter metallgjutningens värld att utvecklas och lovar ännu mer effektiva och exakta metoder för att forma framtidens tillverkning.